A eletrificação dos automóveis começou nos primeiros anos do seu desenvolvimento, mas durante a maior parte de sua história e inclusive agora, a propulsão foi dominada por motores de combustão interna (IC), devido em grande parte à densidade da gasolina que possui a capacidade de armazenamento maior do que a da eletricidade. Esse domínio está longe de terminar, com os motores a gasolina (ou gás natural) também progredindo constantemente. Curiosamente, na verdade, é um acessório elétrico, o motor de partida que deu ao motor IC uma vantagem superior sobre a propulsão elétrica, com uma maneira conveniente e segura de dar partida no motor. Então, por muitos anos, os carros eram basicamente um sistema mecânico, com eletricidade limitada à ignição, farol e funções de partida. No entanto, com a alta demanda em redução de emissões de dióxido de carbono as OEMs estão cada vez mais buscando retornar para esse tipo de tecnologia.

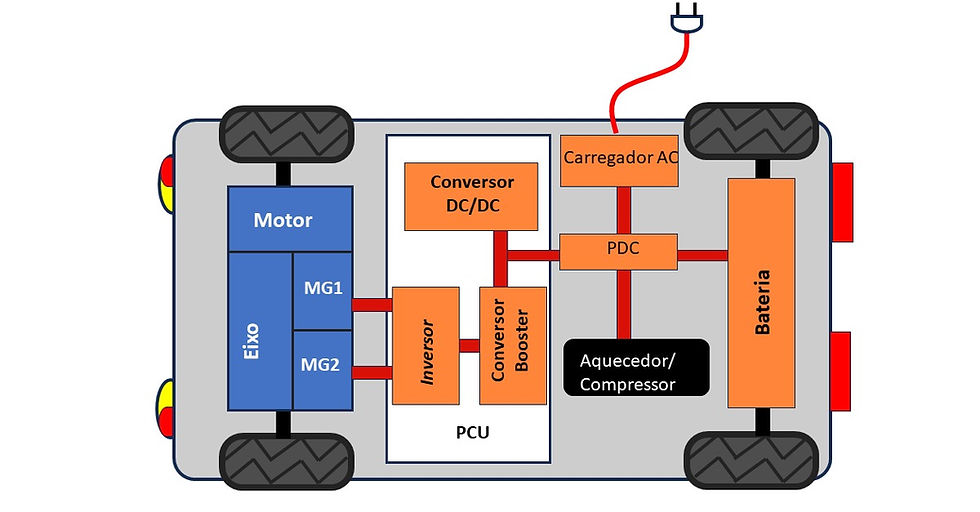

A definição do powertrain consiste em um sistema em qual um grupo de componentes funciona em conjunto e fornece potência e torque ao veículo. O sistema de powertrain às vezes é dividido em duas categorias diferentes: powertrain - responsável por fornecer torque e potência - e drivetrain ou driveline - responsável por transmitir potência e torque às rodas. O powertrain, ou sistema de propulsão é um dos sistemas que integra um veículo. Para efeitos didáticos, vamos dividir o sistema de propulsão em quatro subsistemas: a unidade de potência ou powertrain, o driveline, o subsistema energético e o subsistema térmico. Cada um dos elementos do subsistemas é definido pelo conjunto de funcionalidades que o subsistema executa. A Fig. 1 mostra um exemplo de um sistema de propulsão de veículo híbrido plug-in.

1) Subsistema da Unidade de Potência: Os elementos que compões a unidade de potência são: ICE (Motor de combustão interna), EMs (Motores elétricos), inversores [corrente alternada (AC)/DC)], também chamados de módulo inversor de potência (PIM) e o booster DC/DC.

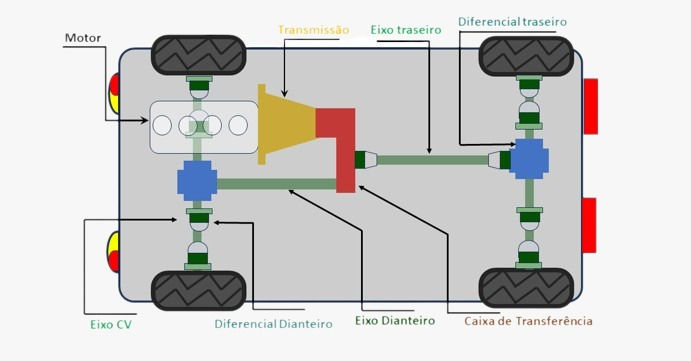

2) Subsistema de transmissão: formado por: transmissão ou caixa de câmbio, embreagem ou conversor de torque, diferencial, caixa de transferência e eixo de transmissão.

3) Subsistema de Energia: bateria, conversor DC/DC, módulo de energia auxiliar (APM) e o centro de distribuição de energia (PDC). No caso dos veículos eletrificados recarregáveis, a entrada de carregamento e o carregador CA/CC, é também chamado de módulo carregador de bateria integrado (OBCM).

4) Subsistema Térmico: tem como principais componentes: radiadores, eletrobombas, ventiladores, aquecedores, compressores e resfriadores.

A figura 2 mostra a organização do sistema de propulsão e o hardware organizado como subsistemas.

A. Subsistema da Unidade de Potência

O subsistema da unidade de energia fornece energia para propulsão do veículo e componentes auxiliares. Fazendo um comparativo com os carros convencionais, o ICE é a fonte de alimentação primária. Em VEs, o motor elétrico (EM) é a principal fonte de energia, enquanto em veículos híbridos, híbridos plug-in e de alcance estendido, ambos o ICE e as EMs fornecem energia.

1) ICE: O ICE produz energia através de uma termodinâmica de processo e queima de combustível. O ICE é um mecanismo complexo com muitas partes móveis. A combustão do combustível produz a força de empuxo na câmara de combustão (os cilindros), movendo os pistões e girando o motor.

O virabrequim do motor possui duas saídas: o acionamento de acessório do motor dianteiro (FEAD) e o volante do motor (ou hard disc). O FEAD se conecta com o alternador, a bomba hidráulica da direção e o compressor do ar-condicionado por meio da correia do motor e das polias. O volante tem três funções principais: manter o motor equilibrado devido ao inercial do disco, fornecer potência as rodas do veículo através da transmissão e acionar o ICE com o starter.

O motor pode ser de ignição por faísca ou de compressão, dependendo do combustível que o motor é projetado para operar. O tipo mais comum de ignição por faísca é o ciclo Otto. A gasolina é o combustível mais utilizado neste tipo de motor, mas etanol, metanol e gás natural também podem ser utilizados.

Nos sistemas de propulsão eletrificada, o motor é muitas vezes projetado para operar em diferentes ciclos de combustão, como o Ciclos de Atkinson e Miller. O ciclo de Atkinson consiste em um curso de compressão curto combinado com uma expansão mais longa, tornando-o o ciclo ideal para operação do motor em baixa velocidade e baixo torque, que é o principal modo de operação do veículo no trânsito urbano. A eficiência geral do motor é melhorada ao trabalhar no ciclo Atkinson. No entanto, o desempenho de potência de pico reduz para todas as velocidades de operação do motor.

2) Motores Elétricos: Em powertrains eletrificados, os motores de tração são aplicados no sistema de propulsão como fonte primária de potência e torque para o veículo ou, trabalham para auxiliar o ICE durante as acelerações e regular a velocidade do motor para maior eficiência de combustível. Os motores de tração também são responsáveis por processar o fluxo de energia elétrica no sentido inverso durante a frenagem regenerativa (RB) ou impulsionado pelo ICE durante o carregamento, convertendo energia mecânica em energia elétrica como geradores.

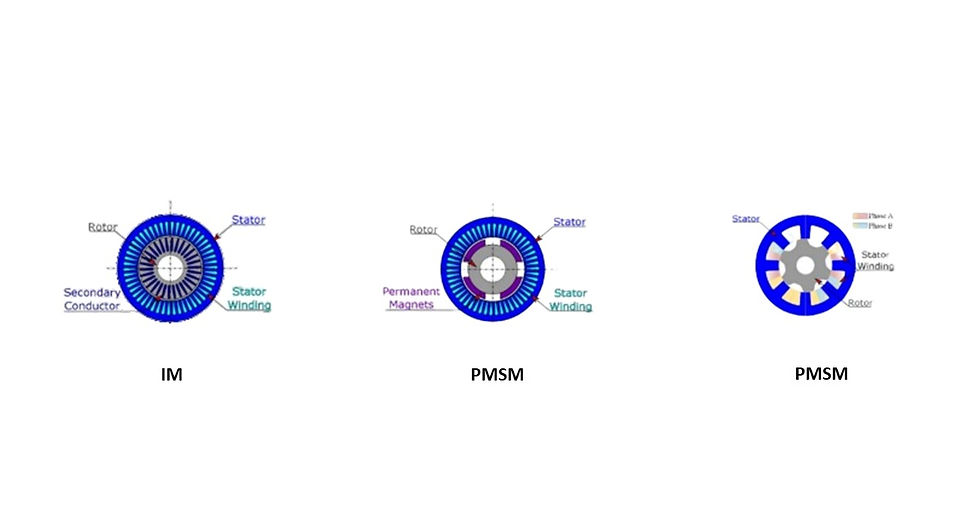

O tipo de motor AC é a tecnologia predominante aplicada a sistemas de propulsão eletrificada, sendo os principais modelos de motores, os magnéticos permanentes (PMs) – como os aplicados no Toyota Prius, Nissan Leaf e Chevy Bolt e os motores de indução (IMs)—como aplicado no Tesla Model S e Model X. Enquanto isso, os motores de relutância de comutação (SRMs) são intensamente estudados, mostrando um bom potencial para aplicação de tração em veículos eletrificados, e estão ganhando terreno em sistemas de powertrain eletrificados, como atuadores de bloqueio de estacionamento elétrico e geradores de partida integrados (ISGs).

O motor PM é o tipo de motor elétrico mais utilizado em sistemas de propulsão automotiva, principalmente por apresentar maior eficiência. O motor PM também oferece a melhor densidade de potência, o que requer menos espaço no veículo. Isso é especialmente benéfico para aplicações de tração, pois os EMs são instalados dentro da transmissão. No entanto, o motor PM tem um custo mais elevado devido ao uso intenso de materiais de raros. O fluxo sempre existente dos PMs também resulta em alta força eletromotriz (EMF) em alta velocidade e, em caso de curto-circuito do enrolamento, pode levar a situações de perigo quando o controle falhar.

O motor IM, comparado com o motor PM, opera com um fator de potência menor e menor eficiência. O motor IM tem como vantagem o menor custo e a configuração mais simples, pois o rotor em gaiola de esquilo não contempla PMs, típicos de motores assíncronos. As técnicas de projeto e controle para motores IM estão maduras há décadas; em comparação com os motores PM, eles podem operar em velocidades mais altas, pois não há EMF (força eletromotriz) de retorno gerado pelos ímãs. Porém, para gerar torque, há sempre um gap de velocidade, ou seja, assíncrono, entre os campos magnéticos do rotor e do estator, e a resistência do rotor deve ser estimada, reduzindo a precisão do controle motor. O motor IM também aumenta a resistência ao movimento do veículo quando o motor está operando acima da velocidade síncrona quando não está energizado.

O Motor SRM tem o design mais simples e robusto, também o menor custo. Ele utiliza o torque de relutância entre os dentes do estator e do rotor para propulsão. No entanto, devido à significativa ondulação de torque gerada entre transição de fase, ruído e propagação de vibração causada pelas forças radiais do motor, esse tipo de motor não costuma ser aplicado diretamente na aplicação de tração, sendo atualmente mais utilizadas como atuadores e motores/geradores para sistemas de propulsão eletrificada de menor potência em veículos de passageiros.

Elas também são mais aceitas em veículos comerciais devido seu desempenho robusto e características tolerantes a falhas.

A Fig. 3 mostra uma comparação das três arquiteturas básicas de EM.

3) Inversor—Módulo Inversor de Potência: O inversor é um dispositivo eletrônico de potência cuja função principal é converter CC em corrente CA para conduzir a EM ou vice-versa quando o EM funciona como um gerador. Quando aplicado à unidade de potência do veículo, o inversor converte CA para CC do EM para a bateria, enquanto o EM está operando como um gerador durante RB ou carregamento do motor, e DC para AC da bateria para o EM, quando o EM funciona como fonte primária de propulsão ou fornece energia para auxiliar o ICE. Os seis principais componentes do inversor automotivo são: os dispositivos de comutação (IGBT e MOSFETS, por exemplo), os diodos, o gate driver, o capacitor, o indutor, os barramentos e o controlador. O semicondutor de gap largo baseado em carboneto de silício (SiC) ou nitrato de gálio (GaN) foi pesquisado e desenvolvido recentemente para melhorar a eficiência das unidades de acionamento do setor elétrico automotivo.

Os interruptores são controlados pelo driver de entrada para fornecer corrente alternada trifásica no enrolamento do motor. Tipicamente, dois interruptores são usados por uma fase, e técnicas de PWM são aplicados para controlar a sequência de comutação. Diodos são usados em paralelo aos interruptores para proteger os interruptores e permitir fluxo reverso de corrente durante RB ou condições de falha. O capacitor e indutor são usados para estabilizar a tensão do link CC e filtrar a forma de onda atual. Finalmente, um microcontrolador controla o driver do gate e fornece um diagnóstico do status do motor para o controle eletrônico do veículo (ECU).

4) Booster—Conversor DC/DC: A função do conversor DC/DC é aumentar ou diminuir a tensão CC, como o nome indica. Quando o conversor faz parte do sistema de propulsão, a função primária é executar o modo buck-boost, que estabiliza a tensão aparente para o inversor e estende a operação de base do motor, resultando em um pico de torque estendido. Isso pode ser considerado uma economia de custos em comparação com a adição de mais baterias caras, pois oferece mais flexibilidade na seleção de tensão da bateria. Alta tensão do link CC também aumenta a eficiência EM, pois menos corrente é necessária para alta tensão (HV) para atingir a mesma quantidade de energia.

B. Subsistema de transmissão

O driveline é o subsistema que permite a propulsão para atender aos seguintes comandos de acionamento: ficar parado quando o veículo estiver parado, mas quando o motor estiver funcionando em marcha lenta, alcançar e realizar a transição de parado para estado móvel, movimentar o veículo para frente ou para trás, executar o ajuste de torque e velocidade de rotação em diferentes velocidades e compensar a variação de velocidade da roda no mesmo eixo enquanto o veículo está fazendo curvas. Os componentes que fazem parte do subsistema de transmissão incluem embreagens, conversor de torque, diferencial, eixo de transmissão e transferência.

1) Transmissão: A transmissão é usada para ajustar o torque e a velocidade de saída da linha de transmissão para atender às características do motor pois o motor tem baixa eficiência em determinadas regiões.

Existem dois tipos de transmissão automotiva: manual e automática. Nas transmissões manuais, o motorista muda as marchas manualmente, na transmissão automática, as marchas são engatadas automaticamente, controladas por um controlador de acordo com as condições de condução. A transmissão manual é a transmissão mais utilizada em carros de baixo custo, com o design mais simples, menor custo e dimensões menores.

Em transmissões automáticas, a configuração mais comum é a transmissão automática (AT) com um conjunto de engrenagens planas. Outros tipos de configurações podem ser transmissão manual automatizada (AMT), transmissão de dupla embreagem (DCT) e transmissão variável contínua (CVT).

Esse tipo de transmissão é acoplada ao motor principal por um conversor de torque, e as relações de transmissão são construídas com um conjunto de engrenagens planetárias. A transmissão AT fornece mudanças suaves e melhor dirigibilidade em comparação com as outros. No entanto, a AT é a transmissão com maior custo e pior eficiência de transmissão devido ao conversor de torque.

A AMT é uma transmissão manual robotizada. Este tipo de transmissão tem o mesmo layout interno da transmissão manual; no entanto, a troca de marchas é controlada por uma ECU, que controla um sistema hidráulico que atua no câmbio dentro da transmissão, muda as marchas e gerencia a embreagem. Este sistema mantém o custo relativamente baixo, mas tem a principal desvantagem de uma “sensação de folga de torque” durante a mudança.

A DCT usa duas embreagens e dois eixos primários: um para as marchas pares e outro para as ímpares. Nesse tipo de transmissão, enquanto um eixo está engatado no motor, o controlador da transmissão seleciona a engrenagem do outro eixo primário. Quando a marcha muda, a próxima marcha já está definida, reduzindo o tempo de troca e a sensação de folga de torque durante a troca de marchas. A DCT pode ser acoplada ao motor usando embreagens secas ou molhadas.

Uma transmissão capaz de variar continuamente a relação de velocidade entre o eixo de entrada e o eixo de saída sem relações de transmissão discretas é definida como transmissão CVT. Isso também é chamado de transmissão sem mudanças ou transmissão contínua. Na CVT, uma correia e polias de diâmetro variável ou rolo toroidal são implementadas para criar uma variação contínua de velocidade entre a maior rotação do motor e a menor rotação da roda de saída. O mecanismo de troca contínua permite manter o motor operando na região de eficiência máxima para uma faixa mais ampla de torque e velocidade e, consequentemente, melhorar a eficiência de combustível do veículo. O elemento de acoplamento pode ser seco ou molhado ou um conversor de torque.

A Fig. 4 mostra um sistema de propulsão típico de um veículo AWD, equipado apenas com ICE.

2) Embreagem: A principal função de uma embreagem é desconectar a unidade de potência da transmissão e, portanto, do subsistema de transmissão para permitir que a unidade de potência opere em marcha lenta, enquanto o veículo não está em movimento ou permitindo a troca de marcha quando o veículo está se movendo. Embreagens secas e embreagens molhadas são os principais tipos de embreagens usadas em automóveis transmissões. A embreagem seca é uma aplicação primária para MT, AMT e DCT, enquanto a embreagem molhada é mais utilizada nos modelos AT, DCT e CVT. A embreagem molhada permite um melhor desempenho térmico em relação à embreagem seca, enquanto a embreagem seca proporciona melhor eficiência na conversão de torque e velocidade.

3) Conversor de Torque: O conversor de torque, também chamado de conversor de torque hidrodinâmico, é um componente preenchido com óleo, que transmite torque usando o óleo através de uma conversão de energia mecânica em energia hidráulica pelo impulsor e depois de energia hidráulica para energia mecânica através das pás da turbina. O conversor de torque é composto principalmente por três elementos: turbina – que é o componente acionado, impulsor que é o componente acionador e o estator, que auxilia na função de conversão de torque. Um locker é usado no conversor de torque para melhorar a eficiência do conversor de torque durante operações em estado de curso estável, como em condições de rodovia, eliminando o processo de conversão de energia em duas etapas.

4) Diferencial: O diferencial é um elemento mecânico que permite que as duas rodas de um mesmo eixo girem em velocidades diferentes, enquanto o veículo faz uma curva, proporcionando distribuição adequada das forças às rodas. Um tipo de locker pode ser adicionado ao diferencial para limitar o efeito diferencial quando uma das rodas está patinando. O locker pode fornecer torque adicional para limitar o impacto diferencial ou bloquear totalmente o diferencial para permitir que o powertrain impulsione ambas as rodas com o mesmo torque.

C. Subsistema de Energia

1) Bateria: Em aplicações automotivas, a bateria é uma fonte portátil de energia elétrica no veículo. Para veículos equipados apenas com um ICE como unidade de potência, a função da bateria é alimentar a partida do motor e equilibrar a potência das cargas elétricas do veículo. Nos veículos eletrificados, a bateria faz parte do sistema de propulsão, funciona como uma fonte de armazenamento de energia para a unidade de potência e armazena a energia recuperada do RB.

A bateria do sistema de propulsão eletrificada é uma integração de múltiplas células químicas, conectadas em série e em paralelo, para fornecer a potência apropriada na voltagem desejada e armazenar a energia apropriada. Essa integração de células é chamada de bateria. As baterias armazenam a energia química com uma certa tensão e a energia elétrica de saída é fornecida no formato da corrente contínua. Os componentes de uma bateria típica incluem células, módulos, sensores de corrente e tensão, barramentos, placas e tubos de resfriamento, placa de cobertura, contatores, conectores de alta tensão, fusíveis de alta tensão e o sistema de gerenciamento de bateria (BMS).

As principais características da bateria são a densidade de potência que determina a taxa de carga e descarga e a densidade de energia que determina a autonomia elétrica. Para veículos híbridos, a densidade de potência é uma característica essencial da bateria, enquanto para os EVs, a densidade de energia é da maior importância. Para híbridos plug-in, é necessário um equilíbrio entre os dois aspectos. Existem diferentes tipos de baterias químicas utilizadas na indústria automotiva e diferem pela química de base e, consequentemente, pela densidade de energia e potência e seu custo. Para aplicações de tração, as baterias mais utilizadas são as hidretos de níquel-metal (NiMH)—principalmente utilizado pela Toyota em seu veículo híbrido—e o tipo de íon-lítio que é a tecnologia dominante para aplicação de tração. Dentro do domínio da tecnologia de íons de lítio, existem diferentes tipos de materiais utilizados no eletrodo positivo ou negativo.

2) Conversor CC/CC—Módulo de alimentação auxiliar: Existem várias aplicações para um conversor CC/CC em sistemas automotivos. Com exceção do conversor DC/DC usado na unidade de potência, eles também são amplamente implementados para carregar baterias e auxiliares de alimentação. Esta seção enfoca o conversor CC/CC como parte do subsistema de energia.

Quando CC/CC faz parte do subsistema de energia, a função principal é converter a corrente CC da bateria HV para carregar a bateria auxiliar. Outro papel vital do APM é manter a tensão da bateria auxiliar estabilizada, enquanto a bateria recebe uma demanda de alta potência.

3) Inversor—Módulo Carregador de Bateria Integrado: Quando usado como parte do subsistema de energia, o inversor tem como função principal operar como um carregador de bateria, convertendo a corrente alternada CA da rede para carregar a bateria com uma corrente contínua CC. Em alguns casos, o inversor pode ser bidirecional, permitindo que a bateria do veículo forneça energia para a rede de carga de outras aplicações.

D- Sistema Térmico

Os veículos elétricos geralmente possuem um sistema térmico que desempenha um papel importante no controle da temperatura das baterias, motores elétricos e compartimentos do veículo. Esses sistemas térmicos são projetados para garantir que as diferentes partes do veículo operem dentro das faixas de temperatura adequadas, o que é essencial para a eficiência, desempenho e vida útil do veículo elétrico. Os principais componentes do sistema térmico em veículos elétricos são:

Sistema de refrigeração da bateria: As baterias de veículos elétricos geram calor durante a carga e descarga. Um sistema de refrigeração é usado para dissipar esse calor e manter a temperatura das células da bateria dentro de limites seguros. Se a temperatura das baterias ultrapassar os limites recomendados, pode haver uma redução no desempenho e na vida útil da bateria, além de aumentar o risco de falhas e até incêndios.

Sistema de aquecimento da bateria: Em climas frios, as baterias de íons de lítio podem perder eficiência e capacidade de carga devido ao frio extremo. Um sistema de aquecimento é usado para aquecer as baterias antes do uso, garantindo que elas funcionem de maneira eficaz, mesmo em temperaturas mais baixas.

Sistema de resfriamento do motor elétrico: Os motores elétricos também geram calor durante a operação. Um sistema de resfriamento é implementado para evitar o superaquecimento do motor e garantir que ele funcione de forma otimizada.

Controle do compartimento do veículo: Além dos componentes elétricos, o sistema térmico pode ser usado para controlar a temperatura do compartimento do veículo para o conforto dos ocupantes.

Os sistemas térmicos em veículos elétricos são monitorados e controlados por meio de unidades de controle eletrônico (ECUs), sensores de temperatura e válvulas de controle. Esses sistemas são projetados para serem eficientes em termos de energia, de modo a não comprometer significativamente a autonomia do veículo.

O gerenciamento adequado do sistema térmico em veículos elétricos é fundamental para otimizar o desempenho do veículo, prolongar a vida útil das baterias e garantir a segurança dos ocupantes. Além disso, a pesquisa e o desenvolvimento contínuos nessa área têm como objetivo melhorar a eficiência dos sistemas térmicos e enfrentar os desafios específicos associados aos veículos elétricos em climas extremos.

Em resumo, os veículos elétricos representam uma transformação importante no setor automotivo, oferecendo benefícios ambientais, econômicos e de desempenho. No entanto, desafios como autonomia, infraestrutura como por exemplo, estradas, pontos de recarga e oficinas capacitadas para manutenção e acima de tudo, os custos ainda precisam ser abordados para uma implementação mais ampla e bem-sucedida.

Referencias Bibliograficas :

Barroso Daniel G. et al. "Electrified Automotive Propulsion Systems: State-of-the-Art Review" download em 04 de Agosto de 2023

Lequesne Bruno "Automotive Electrification: The Nonhybrid Story" download em 04 de Agosto de 2023

Comments